139-2575-5156

全国服务热线:转自《空压机网》

由于管道内热水和容器内冷热水的温度差,会形成热交换,也就是初中物理的热平衡,高温物体的热量总是向低温物体传递,这样就把管道里水的热量交换给了容器内的冷水,换热器又称热交换器。

换热器是将热流体的部分热量传递给冷流体的设备,即在一个大的密闭容器内装上水或其他介质,而在容器内有管道穿过。让热水从管道内流过。

由于管道内热水和容器内冷热水的温度差,会形成热交换,也就是初中物理的热平衡,高温物体的热量总是向低温物体传递,这样就把管道里水的热量交换给了容器内的冷水,换热器又称热交换器。

换热器按用途分类可以分为:

冷却器、冷凝器、加热器、换热器、再沸器、蒸气发生器、废热(或余热)锅炉。

按换热方式可以分为:

直接接触式换热器(又叫混合式换热器)、蓄热式换热器和间壁式换热器。

下面主要介绍一下按换热方式分类的换热器:

1) 直接接触式换热器

直接接触式交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

故凡允许流体相互混合的场合,都可以采用混合式热交换器,例如气体的洗涤与冷却、循环水的冷却、汽-水之间的混合加热、蒸汽的冷凝等等。它的应用遍及化工和冶金企业、动力工程、空气调节工程以及其它许多生 产部门。

常用的混合式换热器有:冷却塔、气体洗涤塔、喷射式换热器和混合式冷凝器。

2) 蓄热式换热器

蓄热式换热器用于进行蓄热式换热的设备。内装固体填充物,用以贮蓄热量。

一般用耐火砖等砌成火格子(有时用金属波形带等)。

换热分两个阶段进行。

第一阶段,热气体通过火格子,将热量传给火格子而贮蓄起来。

第二阶段,冷气体通过火格子,接受火格子所储蓄的热量而被加热。

这两个阶段交替进行。通常用两个蓄热器交替使用,即当热气体进入一器时,冷气体进入另一器。常用于冶金工业,如炼钢平炉的蓄热室。

也用于化学工业,如煤气炉中的空气预热器或燃烧室,人造石油厂中的蓄热式裂化炉。

3) 间壁式换热器

此类换热器中,冷热俩流体间用一金属隔开,以便俩种流体不相混合而进行热量传递。

在化工生产中冷热流体经常不能直接接触,故而间壁式换热器是最常用的一种换热器。

下面主要介绍一下间壁式换热器的分类:

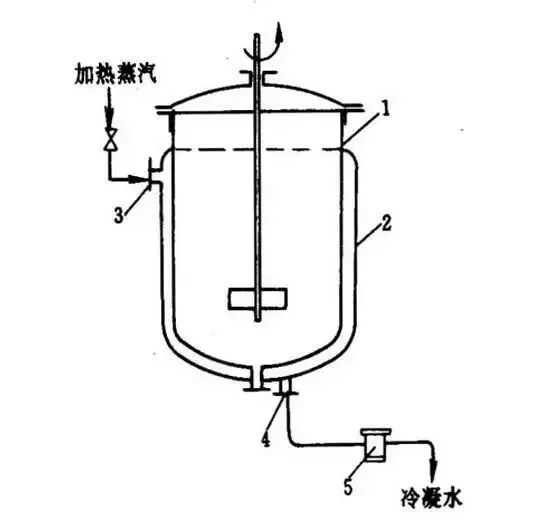

a) 夹套式换热器

由容器外壁安装夹套制成。(如图所示)

这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高。

为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器。

当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数。

为补充传热面的不足,也可在釜内部安装蛇管。

夹套式换热器广泛用于反应过程的加热和冷却。

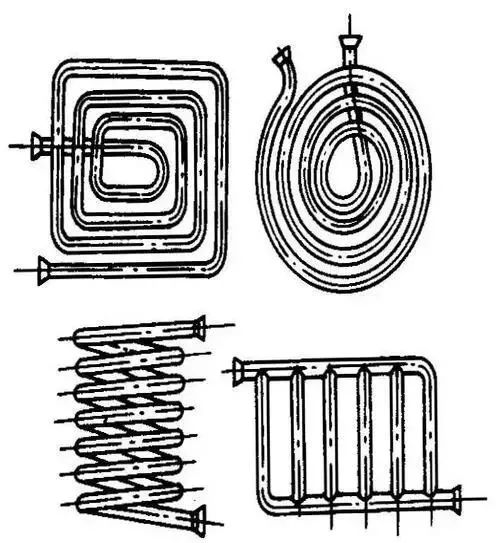

b) 蛇管式换热器

蛇管式换热器又分为沉浸式蛇管换热器和喷淋式蛇管换热器。

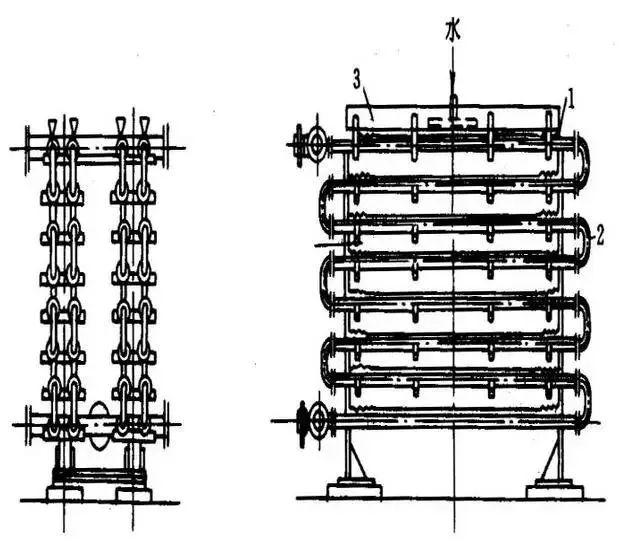

沉浸式蛇管换热器如图所示

蛇管多以金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中。

其优点是:结构简单,能承受高压,可用耐腐蚀材料制造。

缺点:容器内液体湍动程度低,管外给热系数小。

喷淋式蛇管换热器如图所示

将换热管成排地固定在钢架上。

热流体在管内流动,冷却水在装置上方均匀淋下。

优点:热流体在管内流动,冷却水在装置上方均匀淋下。传热系数大,故喷淋式换热器传热效果优于沉浸式蛇管换热器。

但是期要在露天放置,占地位置大而且水容易溅到周围环境,使用起来不方便。

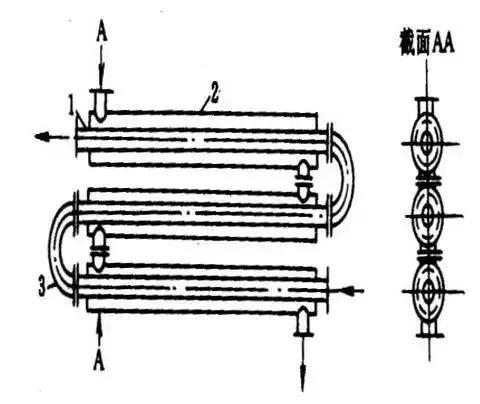

c) 套管式换热器

(如图所示)由套管式换热器是由直径不同的直管制成的同心套管,并用U形弯头连接而成。

因为管内管外流体流速较大。 冷、热流体可以作纯逆流,故而其传热系数大,传热效果好。常用的水伴热就是一种简易的套管式换热器。

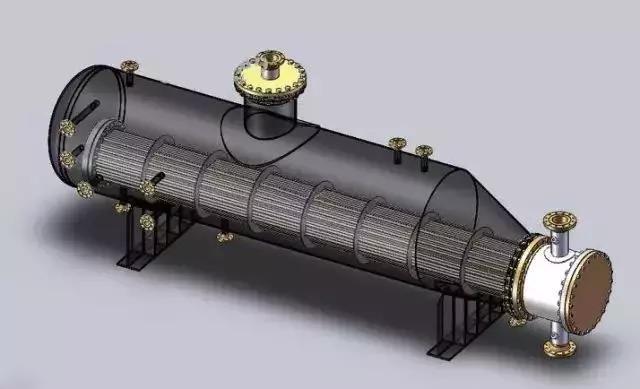

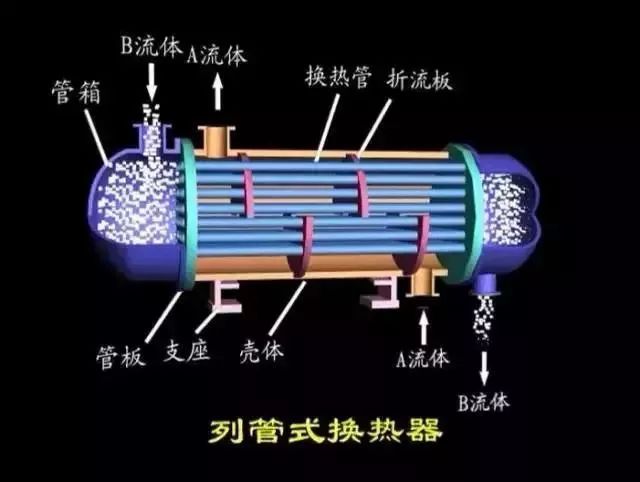

d) 管壳式换热器

管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

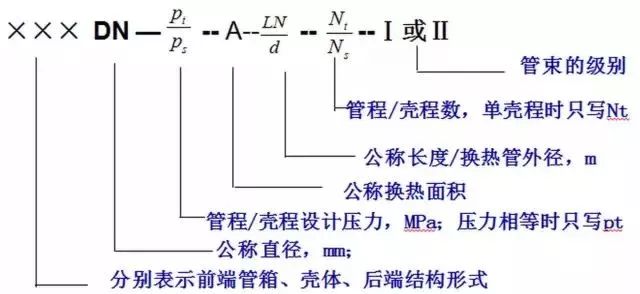

管壳式换热器主要有壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上。

在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程。管束的壁面即为传热面。

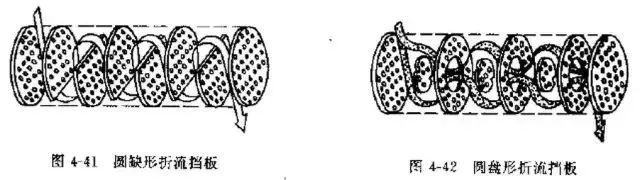

为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板。

折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。常用的档板有圆缺形和圆盘形两种(如下图所示),前者应用更为广泛。

流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程。

为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组。

这样,流体可每次只通过部分管子而往返管束多次,称为多管程。

同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程。

在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同。如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱。

因此,当管束和壳体温度差超过50℃时,应采取适当 的温差补偿措施,消除或减小热应力。

补偿方法:

在壳体上附有膨胀圈或者采用U形管换热器和浮头式换热器。

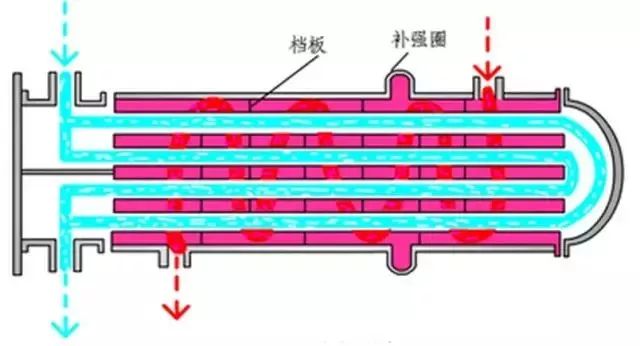

➪ 固定管板式换热器

当冷热流体温差不大时,可采用固定管板式换热器。

它结构简单成本低,但清洗困难,不适用于易结垢的流体和温差较大的流体。

如果温差不是很大,可采用带有补偿圈的固定管板式换热器。

下图为带有补偿圈的固定管板式换热器。

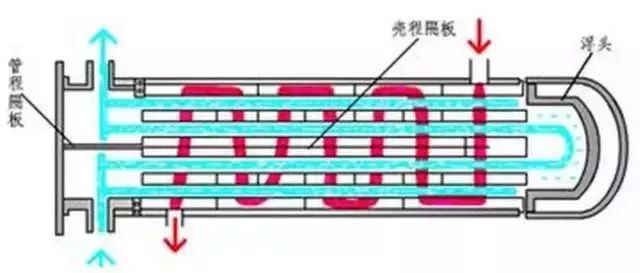

➪ 浮头式换热器

如上图所示为浮头式换热器,它两端的管板一端可沿轴向自由浮动,从而消除热应力。

而且整个管束可从壳体中抽出,便于清洗和检修。

但是结构复杂,造价较高。工业上一般都使用这种换热器。

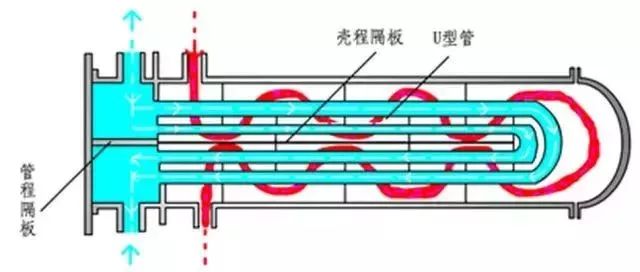

➪ U形管换热器

如上图为U形管换热器,U形管换热器的每根换热管都弯成U形,进出口分别安装在同一管板的两侧,封头以隔板分成两室。每根管可自由伸缩,与外壳无关。

从而消除热应力,其结构比浮头式换热器简单。

但管程不易清洗,使用有很大的局限性只适用于洁净流体。

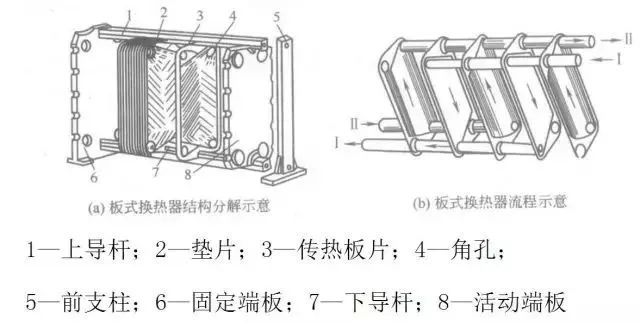

e) 板式换热器

板式换热器是由一组长方形的薄金属传热板片构成,用框架将板片夹紧组装于支架上。

两个相邻板片的边缘衬以垫片(各种橡胶或压缩石棉等制成)压紧,板片四角有圆孔,形成流体的通道。

板式换热器和管壳式换热器的区别:

a.传热系数高

由于不同的波纹板相互倒置,构成复杂的流道,使流体在波纹板间流道内呈旋转三维流动,能在较低的雷诺数(一般Re=50~200)下产生紊流,所以传热系数高,一般认为是管壳式的3~5倍。

b.对数平均温差大,末端温差小

在管壳式换热器中,两种流体分别在管程和壳程内流动,总体上是错流流动,对数平均温差修正系数小,而板式换热器多是并流或逆流流动方式,其修正系数也通常在0.95左右,此外,冷、热流体在板式换热器内的流动平行于换热面、无旁流,因此使得板式换热器的末端温差小,对水换热可低于1℃,而管壳式换热器一般为5℃.

c.占地面积小

板式换热器结构紧凑,单位体积内的换热面积为管壳式的2~5倍,也不像管壳式那样要预留抽出管束的检修场所,因此实现同样的换热量,板式换热器占地面积约为管壳式换热器的1/5~1/8。

d.容易改变换热面积或流程组合

只要增加或减少几张板,即可达到增加或减少换热面积的目的;改变板片排列或更换几张板片,即可达到所要求的流程组合,适应新的换热工况,而管壳式换热器的传热面积几乎不可能增加

e.重量轻

板式换热器的板片厚度仅为0.4~0.8mm,而管壳式换热器的换热管的厚度为2.0~2.5mm,管壳式的壳体比板式换热器的框架重得多,板式换热器一般只有管壳式重量的1/5左右。

f.价格低

采用相同材料,在相同换热面积下,板式换热器价格比管壳式约低40%~60%。

g. 制作方便

板式换热器的传热板是采用冲压加工,标准化程度高,并可大批生产,管壳式换热器一般采用手工制作。

h. 容易清洗

框架式板式换热器只要松动压紧螺栓,即可松开板束,卸下板片进行机械清洗,这对需要经常清洗设备的换热过程十分方便。

i. 热损失小

板式换热器只有传热板的外壳板暴露在大气中,因此散热损失可以忽略不计,也不需要保温措施。而管壳式换热器热损失大,需要隔热层。

j. 容量较小

是管壳式换热器的10%~20%。i. 单位长度的压力损失大 由于传热面之间的间隙较小,传热面上有凹凸,因此比传统的光滑管的压力损失大。

k. 不易结垢

由于内部充分湍动,所以不易结垢,其结垢系数仅为管壳式换热器的1/3~1/10.k.工作压力不宜过大,介质温度不宜过高,有可能泄露板式换热器采用密封垫密封,工作压力一般不宜超过2.5MPa,介质温度应在低于250℃以下,否则有可能泄露。

l.易堵塞

由于板片间通道很窄,一般只有2~5mm,当换热介质含有较大颗粒或纤维物质时,容易堵塞板间通道。