139-2575-5156

全国服务热线:转自《压缩机网》

对于小型直连往复活塞式空压机而言,主要面对的是DIY(Do It Yourself)家用市场,这其中又有一部分是仅限于室内使用的。因此,市场对于此类小型空压机,就有了以下几个主要性能参数的要求:1)温升低,2)噪音小,3)振动小。

其中第一条温升低,是从节能环保的角度,对小型空压机提出了要求,要求该类电动工具要尽量少做发热的功(无用功),减少浪费能源,减轻不必要的排放,降低对环境的影响。第二条噪音小,只是从环保的角度,对小型空压机提出了要求,要求该类电动工具要在工作做功的同时,降低噪音污染,为操作者营造一个舒适愉悦的环境。第三条振动小,则主要是要求小型直连往复活塞式空压机自身,要有较好的机械平衡,通俗说也就是要有良好运行平稳性。

图文无关

随着当今国际市场竞争的日趋激烈,随着世界各国节能、环保意识的逐步提高,对于小型直连往复活塞式空压机以上三个性能的要求也变得尤为突出和急迫。

结合“机械平衡”进行产品设计

机械在运转时,构件所产生的不平衡惯性力将在运动幅中引起附加的动压力。这不仅会增大运动幅中的摩擦和构件中的内应力,降低机械效率和使用寿命,而且由于这些惯性力一般都是周期性变化的,所以也必将会引起机械及其基础产生强迫振动。如其频率接近于机械的固有频率,不仅会影响到机械本身还会使附近的工作机械及厂房、建筑等受到影响甚至破坏。考虑到以上“不良振动”导致的影响,我们在机械设计的初期就要结合机械平衡进行产品的设计。机械平衡的目的就是设法将构件的不平衡惯性力加以平衡,从而减小其不良影响。

下面我们通过实际案例,为大家说明一下,在设计小型直连往复活塞式空压机时,通过考虑哪些问题,可以提高小型空压机的机械平衡性能。

1、同等缸径下,缸数越多越好

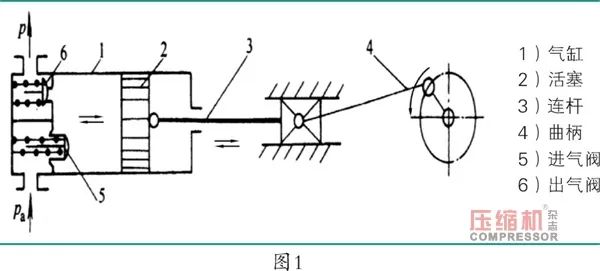

小型直连往复活塞式空压机的运功原理和汽车发动机的运动原理基本一样,都是通过曲柄的圆周运动来带动连杆和活塞组件进行直线运动(如图1所示)。大家都知道,一般的汽车发动机多采用4缸或6缸发动机,档次更高一点的汽车更有用8缸或12缸的。为什么厂家不用1缸或者2缸的呢?这样又省钱,又省事。经过无数次的实践证明,同等缸径下,缸数越多,排量越大,机器的动力性就越好,运行也越平稳。对于小型直连往复活塞式空压机而言,这个道理也是同样适用的。

2、同等排量下,多采用大缸径小行程

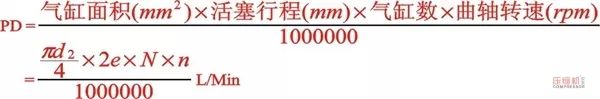

无论是对于汽车还是对于小型空压机,排气量都是直接决定产品性能的首要参数。在保证同等排气量的参数下,气缸的直径要尽可能的做大,但是气缸的行程要尽可能的做小,电机也要尽量选用多极、低速的配置。

现在我们根据以上公式,举例如下:

假设我们将气缸的直径d增大到2d,在保证排气量不变的条件下,我们可同时将气缸的行程减小到e,曲轴的转速降低到n/2。与此同时,由于我们将气缸的行程和曲轴的转速都减小了一半,整机的噪音值和振动量也会相应的降低,降低幅度一般在1-2个质量级上。

当我们的产品和别人的产品到同一个市场上去销售时,在同等排气量的前提下,我们的机器声音听起来更加柔和,运行起来更加平稳。你说用户会买哪一个?

实际案例中问题的解决、研究

结合以上设计理念,去年笔者设计了一台24L的小型直连往复活塞式空压机。在设计过程中,整机的各个组成部件以及整个机械机构都经过了3D仿真、模拟、分析以及运算。但是,由于零件的材质不均、铸造缺陷、制造误差、安装误差等因素,导致最终做出来的整机还是有这样那样的问题,特别是振动问题。大家也都清楚3D的那些分析、运算只是纯理论上的,实际做出来难免会与理论“模型”有一定的差异。

这台小型空压机起初振动:1)手不能静止放置在机器的任何部位上;2)整机以其中一个轮子为支点进行圆周偏摆。通过以下几处的改进,整机的机械平衡性就变好了。

1、控制电机的动平衡

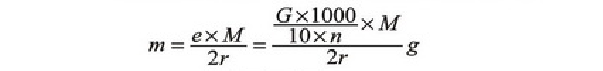

电机是产生动力源的部件,它在为曲柄连杆机构提供能源的同时,自身也在一边高速运转着,一边产生一些副产物,例如发热和不良振动。所以,电机自身的平衡是很重要的。解决电机转子的动平衡问题可以借助专用的动平衡仪进行检测、校正。我们只需选好精度等级,并按照以下的公式计算出转子允许的剩余不平衡量即可:

e——允许不平衡度

M——转子质量

r——转子半径

n——转速

m——允许残余不平衡量

对于小型工具设备类的电机转子,一般选择精度等级G=6.3。

2、调整曲轴的偏心配重

实际加工制作出来的曲轴一般都会比理论的3D质量偏重。一方面是由于供应商实际采用的材料纯度不够,带有一定比例的其他杂质;另一方面是供应商的惯性动作,他们希望用料越多越好。所以,这种情况下我们原来所设置的偏重部分,一般都不能满足实际零件机械平衡的需要,我们就需要再相应的调整一下配重,来重新实现平衡。

1)可以采用“均码配重”的方式,逐次往曲轴的偏重部分增加一个等质量的配重码,直至振动满足要求。均码的质量一般为5g或者10g,也可根据曲轴的质量来定。

2)也可以采用“去除附重”的办法,将零件整体均匀、对称的去除材料。被去除的这部分材料的质量越接近于零件大于3D质量的数值越好。

3、尽量加大与振动源之间的距离

其实这个问题在空压机设计的初期,也可以做一些铺垫工作。由于3D的模拟分析主要是针对一些刚性的部件(较为准确),所以即便设计的时候注意过空压机脚垫和轮子的排布位置,但是因为轮子和脚垫都有橡塑减震部件,所以实际做出产品依然还会有一些不足。

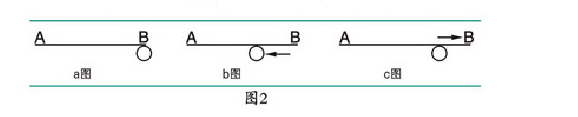

现在以笔者设计的那台小型直连往复活塞式空压机为例,为大家说明一下一旦出现这种问题应该如何调整。图2是根据整机的大体布局抽象出来的受力简化图。

初始设计完成出来的产品大概是如a图所示的状态,轮架点的位置基本和振动源点重合,这个时候A点与O点的距离最大。大家都知道杠杆原理:力臂越大,所需要的力就越小。对a图所示的状态来说,只需要给A点施加较小的“振动惯性力”就可以使脚架发生较大的振动,甚至移动。对于这种问题可采用以下两种方案进行解决:

1)将振动源O点向内侧移动,如b图所示。这个方案是解决这种问题的最佳方案,一方面减小了A点的力臂,另一方面使B点真正参与受力,分担去一部分的振动惯性力。使A点的受力变小,振动平稳性变好。

2)将轮架B点向外移动,如c图所示。这个方案对于那种空间结构受限的整机布局来说,解决振动问题是首方案。这个方案只是分解了原振动惯性力,间接使A点的受力变小,振动平稳性变好。